Wybór odpowiedniego cementu do układania kostki brukowej jest kluczowy dla zapewnienia trwałości i jakości całej konstrukcji. Cementy CEM I, CEM II i CEM III to najczęściej zalecane rozwiązania, które różnią się swoimi właściwościami i zastosowaniem. Cement CEM I, znany jako cement portlandzki, charakteryzuje się wysoką wytrzymałością i szybkim wiązaniem, co czyni go idealnym wyborem dla miejsc narażonych na duże obciążenia.

Cement CEM II zawiera dodatki mineralne, które poprawiają jego elastyczność oraz odporność na wilgoć, co sprawdza się w standardowych zastosowaniach. Z kolei cement CEM III, czyli cement hutniczy, jest bardziej odporny na działanie czynników chemicznych i sprawdza się w trudnych warunkach. W artykule omówimy również proporcje cementu do piasku oraz znaczenie prawidłowego przygotowania podsypki, co jest kluczowe dla uniknięcia pęknięć i nierówności kostki.

Najistotniejsze informacje:- Do kostki brukowej zaleca się stosowanie cementów CEM I, CEM II lub CEM III o wytrzymałości 32,5 lub 42,5.

- Cement CEM I jest idealny dla miejsc o dużym obciążeniu, dzięki swojej wysokiej wytrzymałości.

- Cement CEM II poprawia elastyczność i odporność na wilgoć, nadając się do standardowych zastosowań.

- Cement CEM III jest odporny na czynniki chemiczne i sprawdza się w trudnych warunkach.

- Standardowa proporcja cementu do piasku wynosi 1:4 dla niskich obciążeń i 1:3:6 dla intensywnego ruchu.

- Na każdy metr kwadratowy kostki potrzeba około 15 kg cementu przy grubości podsypki 5 cm.

- Prawidłowe zagęszczenie podsypki zapobiega pęknięciom i nierównościom kostki.

Wybór odpowiedniego cementu do kostki brukowej dla trwałości

Wybór odpowiedniego cementu do kostki brukowej jest kluczowy dla zapewnienia trwałości i jakości całej konstrukcji. Wśród dostępnych opcji wyróżniają się trzy główne typy cementu: CEM I, CEM II i CEM III. Każdy z nich ma swoje unikalne właściwości, które sprawiają, że nadają się do różnych zastosowań. Właściwy wybór cementu ma ogromne znaczenie, ponieważ wpływa na wytrzymałość, czas wiązania oraz odporność na czynniki zewnętrzne.

Cement CEM I, znany jako cement portlandzki, jest szczególnie ceniony za swoją wysoką wytrzymałość i szybkie wiązanie, co czyni go idealnym rozwiązaniem w miejscach o dużym obciążeniu. Z kolei cement CEM II, który zawiera dodatki mineralne, poprawia elastyczność i odporność na wilgoć, co sprawia, że jest odpowiedni do standardowych zastosowań. Natomiast cement CEM III, znany jako cement hutniczy, charakteryzuje się większą odpornością na działanie czynników chemicznych, co czyni go idealnym wyborem w trudnych warunkach.

CEM I: Cement portlandzki z wysoką wytrzymałością

Cement CEM I to cement portlandzki, który wyróżnia się wysoką wytrzymałością na ściskanie oraz szybkim czasem wiązania. Dzięki tym właściwościom, jest idealnym rozwiązaniem dla miejsc narażonych na duże obciążenia, takich jak podjazdy czy chodniki. CEM I osiąga pełną wytrzymałość w krótkim czasie, co przyspiesza proces budowy i pozwala na szybkie użytkowanie.

W praktyce, cement CEM I jest często stosowany w budownictwie drogowym oraz w miejscach, gdzie wymagana jest wysoka jakość i trwałość nawierzchni. Jego właściwości sprawiają, że jest to materiał chętnie wybierany przez fachowców i inwestorów. Warto jednak pamiętać, że jego zastosowanie powinno być dostosowane do specyficznych warunków i wymagań danego projektu.

CEM II: Cement elastyczny i odporny na wilgoć

Cement CEM II to materiał, który wyróżnia się elastycznością i odpornością na wilgoć, co czyni go idealnym wyborem w wielu standardowych zastosowaniach. Dzięki dodatkom mineralnym, cement ten nie tylko zwiększa swoją trwałość, ale także poprawia właściwości mechaniczne, co jest szczególnie ważne w miejscach narażonych na zmienne warunki atmosferyczne. CEM II jest często stosowany w budownictwie, gdzie wymagana jest odporność na wodę, na przykład w konstrukcjach związanych z nawierzchniami dróg i chodników.

W praktyce, cement CEM II sprawdza się doskonale w miejscach, gdzie wilgoć może być problemem, jak np. w pobliżu zbiorników wodnych czy w rejonach o dużej wilgotności. Jego właściwości sprawiają, że jest to materiał chętnie wybierany przez specjalistów w budownictwie, którzy cenią sobie jakość i długowieczność konstrukcji. Dzięki elastyczności, cement CEM II zmniejsza ryzyko pęknięć, co jest kluczowe dla zachowania estetyki i funkcjonalności nawierzchni.

CEM III: Cement hutniczy do trudnych warunków

Cement CEM III, znany również jako cement hutniczy, to materiał, który wyróżnia się wyjątkową odpornością na działanie czynników chemicznych. Dzięki swojej strukturze, jest on idealny do stosowania w trudnych warunkach, gdzie inne rodzaje cementu mogłyby zawieść. CEM III jest często wykorzystywany w budownictwie przemysłowym, w miejscach narażonych na agresywne substancje chemiczne oraz w warunkach, gdzie wymagana jest wysoka trwałość.

W praktyce, cement CEM III znajduje zastosowanie w budowie infrastruktury oraz w projektach, które wymagają odporności na działanie związków chemicznych, takich jak wody gruntowe z wysoką zawartością soli. Dzięki swoim unikalnym właściwościom, cement ten jest doskonałym wyborem dla projektów, które muszą sprostać najwyższym standardom jakości i trwałości w trudnych warunkach eksploatacyjnych.

Proporcje cementu do piasku dla różnych zastosowań

Odpowiednie proporcje cementu do piasku są kluczowe dla trwałości i stabilności nawierzchni kostki brukowej. Właściwe mieszanie tych materiałów ma bezpośredni wpływ na jakość konstrukcji, co jest szczególnie istotne w przypadku różnych zastosowań. Zastosowanie niewłaściwych proporcji może prowadzić do osłabienia struktury, co w dłuższej perspektywie skutkuje pęknięciami i nierównościami. Dlatego tak ważne jest, aby stosować się do zalecanych proporcji, które różnią się w zależności od obciążenia, jakie będzie musiała wytrzymać nawierzchnia.

| Typ zastosowania | Proporcja cementu do piasku |

|---|---|

| Niskie obciążenia (chodniki, ogrody) | 1:4 |

| Intensywny ruch (podjazdy, drogi) | 1:3:6 |

Standardowe proporcje dla niskich obciążeń

Dla zastosowań, gdzie obciążenie jest niewielkie, takich jak chodniki czy ogrody, zaleca się stosowanie proporcji cementu do piasku wynoszącej 1:4. Taka mieszanka zapewnia odpowiednią stabilność i trwałość, a jednocześnie umożliwia łatwe uformowanie nawierzchni. Właściwe proporcje w tego typu zastosowaniach są kluczowe, aby uniknąć problemów z osiadaniem lub pękaniem nawierzchni w przyszłości.Stosując te proporcje, można mieć pewność, że nawierzchnia będzie odpowiednio wytrzymała na codzienne użytkowanie. Dodatkowo, mieszanka ta charakteryzuje się dobrym przyleganiem do podłoża, co jest istotne dla zachowania estetyki i funkcjonalności całej konstrukcji. Prawidłowe przygotowanie podsypki, w tym zastosowanie odpowiednich proporcji, zapobiega również niewłaściwym deformacjom w przyszłości.

Proporcje dla intensywnego ruchu i podjazdów

Dla obszarów narażonych na intensywny ruch, takich jak podjazdy, zaleca się stosowanie proporcji cementu do piasku w stosunku 1:3:6. Taka mieszanka jest dostosowana do wysokich obciążeń, co zapewnia trwałość i stabilność nawierzchni. Wysoka zawartość cementu w tym stosunku pozwala na lepsze wiązanie i zwiększa odporność na uszkodzenia mechaniczne oraz działanie warunków atmosferycznych. Dzięki temu, nawierzchnie wykonane z tej mieszanki są w stanie wytrzymać codzienne użytkowanie oraz ciężar pojazdów.

Właściwe proporcje są kluczowe, aby uniknąć problemów z deformacjami lub pęknięciami, które mogą wystąpić w przypadku niewłaściwego doboru składników. Cement w proporcji 1:3:6 zapewnia także odpowiednią urabialność, co ułatwia pracę podczas układania nawierzchni. Prawidłowe przygotowanie mieszanki cementowej jest niezbędne dla zachowania estetyki i funkcjonalności podjazdów oraz innych intensywnie użytkowanych powierzchni.

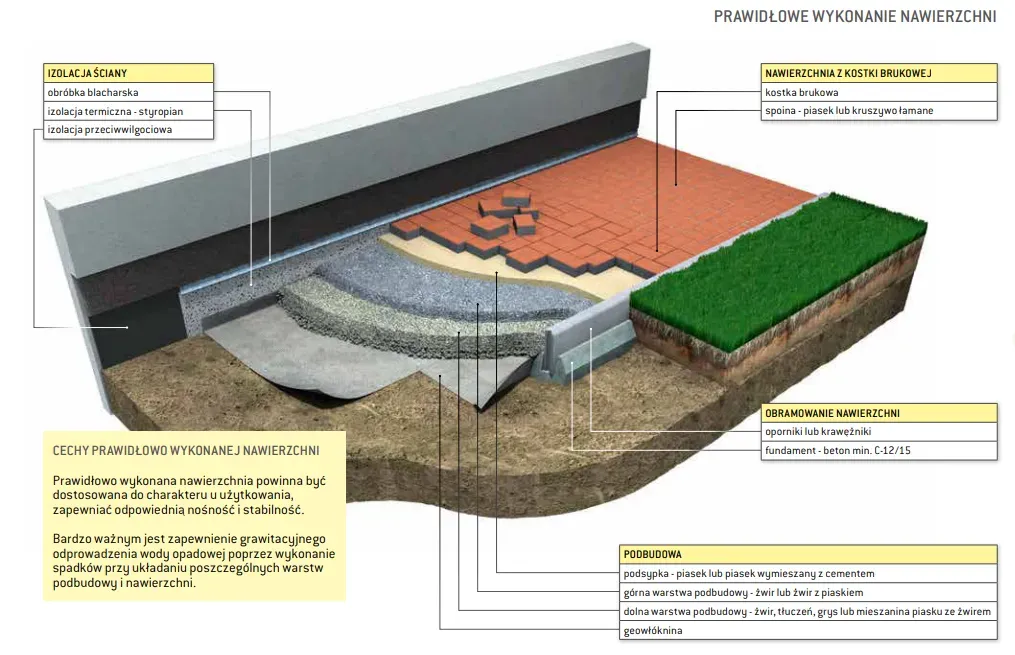

Przygotowanie podsypki pod kostkę brukową dla stabilności

Odpowiednie przygotowanie podsypki pod kostkę brukową jest kluczowe dla zapewnienia stabilności i trwałości całej konstrukcji. Właściwe zagęszczenie podsypki, które powinno być przeprowadzone przy użyciu odpowiednich narzędzi, takich jak zagęszczarki wibracyjne, zapobiega osiadaniu i deformacjom nawierzchni. Przed rozpoczęciem układania kostki, należy upewnić się, że podsypka jest równo rozłożona i odpowiednio zagęszczona, co jest kluczowe dla zachowania estetyki i funkcjonalności nawierzchni.

Znaczenie odpowiedniego zagęszczenia podsypki

Odpowiednie zagęszczenie podsypki pod kostkę brukową jest kluczowe dla zapewnienia stabilności i trwałości całej nawierzchni. Proces zagęszczania polega na mechanicznym uciskaniu materiału, co pozwala na usunięcie powietrza i zwiększenie gęstości podsypki. Dzięki temu, nawierzchnia staje się bardziej odporna na osiadanie oraz różne obciążenia, co jest istotne w przypadku intensywnego użytkowania. Prawidłowe zagęszczenie minimalizuje ryzyko pęknięć oraz nierówności, które mogą powstać w wyniku ruchu pojazdów lub zmieniających się warunków atmosferycznych.

Jak unikać pęknięć i nierówności kostki brukowej

Aby uniknąć pęknięć i nierówności w kostce brukowej, kluczowe jest zastosowanie odpowiednich technik budowlanych oraz regularna konserwacja. Po pierwsze, należy zadbać o prawidłowe zagęszczenie podsypki, co zmniejsza ryzyko osiadania. Po drugie, warto stosować materiały wysokiej jakości, takie jak cement CEM I lub CEM II, które charakteryzują się lepszą odpornością na warunki atmosferyczne. Dodatkowo, regularne sprawdzanie stanu nawierzchni oraz usuwanie zanieczyszczeń, takich jak liście czy piasek, pomoże zachować estetykę i funkcjonalność kostki przez dłuższy czas.

Nowoczesne techniki i materiały do układania kostki brukowej

W miarę jak technologia budowlana się rozwija, pojawiają się nowe materiały i techniki, które mogą znacząco poprawić jakość i trwałość nawierzchni z kostki brukowej. Na przykład, zastosowanie geowłóknin jako warstwy separacyjnej między podsypką a gruntem może pomóc w zapobieganiu osiadaniu i migracji drobnych cząstek. Geowłókniny poprawiają stabilność konstrukcji, a także umożliwiają lepsze odprowadzanie wody, co jest kluczowe w zapobieganiu erozji i zastoju wody.

Dodatkowo, innowacyjne systemy odwodnienia w połączeniu z kostką brukową mogą znacząco zwiększyć funkcjonalność nawierzchni. Zastosowanie kostki brukowej z otworami lub wypełnionej materiałem przepuszczającym wodę pozwala na efektywne zarządzanie wodami opadowymi, co jest szczególnie ważne w miastach o dużym natężeniu ruchu. Dzięki tym nowoczesnym rozwiązaniom, można nie tylko poprawić estetykę nawierzchni, ale także zwiększyć jej trwałość i funkcjonalność w dłuższej perspektywie.